| ��ли вам ин�е�е�н� �ем�, о ко�о��� � пи�� на �ай�е, �� може�е о�о�ми�� подпи�к� и пол��а�� нов�е ��а��и �ебе на по���. �и�и�е коммен�а�ии задавай�е воп�о�� � � �довол���вием �ам о�ве��.

��его �ам доб�ого! |

|

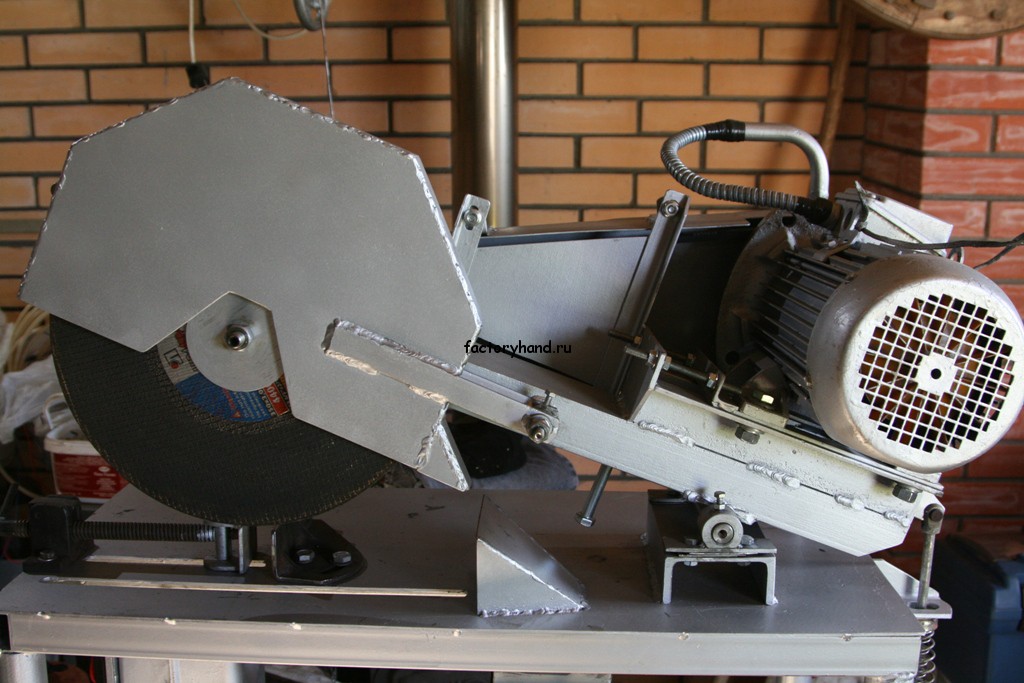

Давно хотел соорудить себе в мастерскую абразивно — отрезной станок для резки металла. Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно . Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах.

Процесс изготовления нужно выполнять в следующем порядке:

Я изготавливал станок в другой последовательности и столкнулся с постоянными переделками и подгонками, из-за чего процесс затянулся. Если бы я сейчас решил изготовить станок, то делал все в таком порядке.

Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

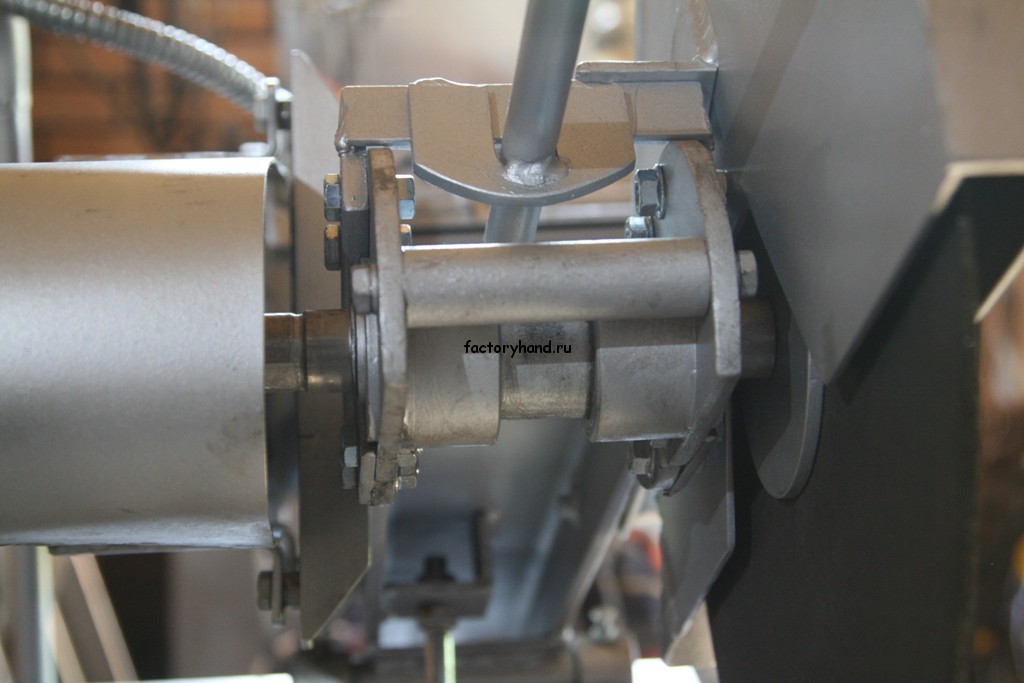

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много. Далее смотрим фотографии процесса изготовления. Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.  Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.  Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки , это очень удобно при установки и снятии заготовки.  Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер. Как рассчитать необходимый диаметр шкивов.Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин.

Для расчета диаметров шкивов необходимо знать :

Пример расчетов: Двигатель у нас вращается со скоростью 1500 об./мин. Отрезной диск должен вращаться со скоростью 3000 об./мин. У нас имеется шкив на вал отрезного диска диаметром 65 мм. Какой при этом должен быть вал на двигателе?

Таким способом также можно рассчитать размеры шкивов если:

Как рассчитать длину ремня привода?Для расчета потребуются следующие данные:

Пример расчета. У нас два шкива диаметром 65мм и 130мм, соответственно радиусы у них 32,5мм и 65мм. Расстояние между их центрами у нас изменяемое (для того чтобы осуществлять натяжение приводного ремня), для примера расчета возьмем длину между центрами 500мм. Считаем половину окружности каждого шкива в миллиметрах и добавляем к полученному числу два расстояния от их центров (так как ремень проходит от одного шкива до другого и возвращается обратно к первому). 32,5мм х 3,14 (число Пи) = 102,05мм (длина половины окружности первого шкива) 65мм х 3,14 = 204,1мм (длина окружности второго шкива) 102,05 + 204,1 + 500 + 500 = 1306 мм (необходимая длина приводного ремня). Для более точного расчета нужно взять минимальную и максимальную длину расстояния между центрами, выбрать нечто среднее подходящее Вам.

Смотрите видео станка в работе.

Вот такой получился отрезной станок!Делайте такой же. Делайте еще лучше.Удачи Вам!Соблюдайте меры безопасности при его изготовлениии эксплуатации!

|

Похожих статей пока нет.

13 комментариев: Отрезной станок по металлу